เรามอบโซลูชันแบบกำหนดเองให้แก่ลูกค้าของเราทุกคน และให้คำแนะนำด้านเทคนิคที่ครบถ้วนซึ่งบริษัทของคุณสามารถใช้ประโยชน์ได้

กระบอกสกรูมีบทบาทสำคัญในอุตสาหกรรมแปรรูปพลาสติก และเป็นหนึ่งในส่วนประกอบหลักของอุปกรณ์การขึ้นรูปพลาสติก ส่งผลต่อคุณภาพและประสิทธิภาพการผลิตของผลิตภัณฑ์พลาสติก และยังเกี่ยวข้องกับเสถียรภาพและการควบคุมต้นทุนของสายการผลิตทั้งหมด

ในกระบวนการฉีดขึ้นรูป กระบอกสกรูมีหน้าที่ในการหลอมวัตถุดิบพลาสติกและลำเลียงไปยังโพรงแม่พิมพ์ ความสามารถในการหลอมและการสูบจ่ายที่แม่นยำช่วยให้มั่นใจได้ถึงความสม่ำเสมอและความแม่นยำสูงของชิ้นส่วนที่ฉีดขึ้นรูป การออกแบบและการเพิ่มประสิทธิภาพโครงสร้างของสกรูสามารถปรับปรุงความสม่ำเสมอในการผสมและประสิทธิภาพการหลอมของพลาสติกได้อย่างมีประสิทธิภาพ ลดการใช้พลังงานและอัตราของเสีย

ในกระบวนการอัดรีด กระบอกสกรูมีบทบาทที่ซับซ้อนมากขึ้น ไม่เพียงแต่ละลายวัตถุดิบพลาสติกเท่านั้น แต่ยังอัดพลาสติกที่หลอมเหลวด้วยความดันและอัตราการไหลคงที่ผ่านความเร็วของสกรูและการควบคุมอุณหภูมิที่แม่นยำเพื่อสร้างโปรไฟล์ ฟิล์ม หรือท่อและผลิตภัณฑ์อื่น ๆ ที่ต่อเนื่องกัน ประสิทธิภาพของกระบอกสกรูส่งผลโดยตรงต่อความแม่นยำของมิติ คุณภาพพื้นผิว และประสิทธิภาพการผลิตของผลิตภัณฑ์ที่อัดขึ้นรูป

ในกระบวนการเป่าขึ้นรูป กระบอกสกรูก็มีบทบาทสำคัญเช่นกัน มีหน้าที่รับผิดชอบในการหลอมวัตถุดิบพลาสติกและฉีดเข้าไปในแม่พิมพ์เป่า จากนั้นเป่าพลาสติกหลอมเหลวให้เป็นรูปร่างที่ต้องการของผลิตภัณฑ์กลวงผ่านก๊าซแรงดันสูง ผลการหลอมเหลวและการควบคุมอุณหภูมิของกระบอกสกรูมีความสำคัญอย่างยิ่งต่อความสม่ำเสมอของความหนาของผนัง ความเงาของพื้นผิว และความแข็งแรงของผลิตภัณฑ์ที่ขึ้นรูปด้วยเป่า

ด้วยประสบการณ์การผลิตมากกว่า 30 ปีของบริษัทเครื่องจักรแบรนด์ชั้นนำของโลก ลำกล้อง ได้รับการยอมรับว่าเป็นผู้ผลิตอุปกรณ์ Plasticizing ที่ใหญ่ที่สุดและเป็นมืออาชีพในประเทศจีน เรามีสกรูและกระบอกเดี่ยวและคู่ (ทรงกระบอก, ขนาน) แบบมาตรฐานและแบบกำหนดเองสำหรับเครื่องจักรฉีดและการอัดรีด

กระบอกสกรูเป็นส่วนประกอบสำคัญในอุปกรณ์แปรรูปพลาสติก ซึ่งส่วนใหญ่ประกอบด้วยสองส่วน: สกรูและกระบอก ต่อไปนี้เป็นข้อมูลเบื้องต้นเกี่ยวกับทั้งสองส่วนนี้ รวมถึงผลกระทบของพารามิเตอร์ เช่น อัตราส่วนความยาวของแต่ละส่วนของสกรู ความลึกของร่องสกรู และการออกแบบเกลียวที่มีต่อเอฟเฟกต์การทำให้เป็นพลาสติก

1. ส่วนประกอบหลักของกระบอกสกรู

สกรู

สกรูเป็นส่วนประกอบหลักในกระบอกสกรู ซึ่งมีหน้าที่ในการหลอม การลำเลียง การตัด และทำให้พลาสติกเป็นเนื้อเดียวกัน

โดยปกติสกรูจะแบ่งออกเป็นสามส่วน: ส่วนป้อน ส่วนอัด และส่วนทำให้เป็นเนื้อเดียวกัน

ส่วนการให้อาหาร: รับผิดชอบหลักในการลำเลียงและการอุ่นวัตถุดิบพลาสติกเบื้องต้น ร่องสกรูในส่วนนี้ลึกกว่าและระยะพิทช์ก็ใหญ่ขึ้น เพื่อรองรับวัตถุดิบพลาสติกได้มากขึ้น และค่อยๆ ให้ความร้อนขึ้นผ่านแรงเสียดทานที่เกิดจากการหมุน

ส่วนการบีบอัด: ร่องสกรูของส่วนนี้จะค่อยๆตื้นขึ้นและระยะพิทช์จะค่อยๆเล็กลง ทำให้ใช้แรงเฉือนและแรงอัดบนวัตถุดิบพลาสติกมากขึ้น ทำให้พวกมันค่อยๆ ละลายและสม่ำเสมอมากขึ้น

ส่วนการทำให้เป็นเนื้อเดียวกัน: รับผิดชอบหลักในการทำให้เป็นเนื้อเดียวกันและการขนส่งพลาสติกหลอมเหลวเพิ่มเติม การออกแบบความลึกของร่องสกรู ระยะพิทช์ และเกลียวของสกรูส่วนนี้ได้รับการปรับปรุงอย่างระมัดระวังเพื่อให้แน่ใจว่าอุณหภูมิ ความดัน และองค์ประกอบของพลาสติกหลอมเหลวมีความสม่ำเสมอสูง

บาร์เรล

กระบอกเป็นช่องให้สกรูหมุนและเป็นช่องให้พลาสติกหลอมละลาย

ผนังด้านในของถังมักจะได้รับการกลึงและขัดเงาอย่างแม่นยำ เพื่อลดแรงเสียดทานและความต้านทาน และช่วยให้พลาสติกที่หลอมละลายไหลได้อย่างราบรื่น

โดยปกติจะติดตั้งองค์ประกอบความร้อนและเซ็นเซอร์อุณหภูมิบนถังเพื่อควบคุมอุณหภูมิของของเหลวที่หลอมละลายได้อย่างแม่นยำ

2. อิทธิพลของพารามิเตอร์ของแต่ละส่วนของสกรูที่มีต่อเอฟเฟกต์การทำให้เป็นพลาสติก

อัตราส่วนความยาว

อัตราส่วนความยาวของแต่ละส่วนของสกรูมีอิทธิพลสำคัญต่อผลกระทบของการทำให้เป็นพลาสติก โดยทั่วไปแล้ว ส่วนการป้อนที่ยาวขึ้นจะเอื้อต่อการอุ่นและการลำเลียงวัตถุดิบพลาสติกอย่างเต็มที่ ส่วนการบีบอัดปานกลางสามารถรับประกันการหลอมและทำให้เป็นเนื้อเดียวกันของวัตถุดิบพลาสติกได้อย่างสมบูรณ์ ส่วนการทำให้เป็นเนื้อเดียวกันที่ยาวขึ้นเอื้อต่อการทำให้เป็นเนื้อเดียวกันและการทำให้พลาสติกหลอมเหลวคงตัวต่อไป

การเลือกอัตราส่วนความยาวควรได้รับการพิจารณาอย่างครอบคลุมตามปัจจัยต่างๆ เช่น ประเภทของพลาสติก อุณหภูมิในการผลิต และความเร็วของสกรู

ความลึกของร่องสกรู

ความลึกของร่องสกรูส่งผลโดยตรงต่อความสามารถในการลำเลียงของสกรูและผลการตัดเฉือนต่อวัตถุดิบพลาสติก ยิ่งร่องสกรูของส่วนป้อนลึกเท่าไร วัตถุดิบพลาสติกก็จะสามารถรองรับได้มากขึ้นเท่านั้น และแรงเสียดทานที่เกิดจากการหมุนจะค่อยๆ ทำให้ร้อนขึ้น ในขณะที่ร่องสกรูของส่วนการบีบอัดและส่วนการทำให้เป็นเนื้อเดียวกันจะค่อยๆตื้นขึ้น แรงเฉือนและแรงอัดสามารถนำไปใช้กับวัตถุดิบพลาสติกได้มากขึ้น ส่งผลให้พวกมันค่อยๆ ละลายและสม่ำเสมอมากขึ้น

การเลือกความลึกของร่องสกรูควรได้รับการพิจารณาอย่างครอบคลุมตามปัจจัยต่างๆ เช่น ประเภทของพลาสติก อุณหภูมิในการผลิต และความเร็วของสกรู โดยทั่วไปแล้ว ยิ่งความลึกของร่องสกรูลึกเท่าไร ความสามารถในการลำเลียงวัตถุดิบพลาสติกของสกรูก็จะยิ่งแข็งแกร่งขึ้นเท่านั้น แต่ผลการตัดเฉือนค่อนข้างอ่อนแอ ในทางกลับกัน เอฟเฟกต์การตัดมีมาก แต่ความสามารถในการลำเลียงค่อนข้างอ่อนแอ

การออกแบบด้าย

การออกแบบเกลียวยังมีอิทธิพลสำคัญต่อเอฟเฟกต์การทำให้เป็นพลาสติกของสกรูอีกด้วย การออกแบบเกลียวที่แตกต่างกันสามารถสร้างแรงเฉือนและแรงอัดที่แตกต่างกันได้ ซึ่งส่งผลต่อการหลอมเหลวและทำให้พลาสติกเป็นเนื้อเดียวกัน

การออกแบบเกลียวทั่วไปประกอบด้วยระยะทางเท่ากันและความลึกไม่เท่ากัน ความลึกเท่ากันและระยะห่างไม่เท่ากัน และความลึกไม่เท่ากันและระยะห่างไม่เท่ากัน การออกแบบที่ใช้กันมากที่สุดคือระยะทางที่เท่ากันและความลึกไม่เท่ากัน ซึ่งสามารถทำให้พื้นที่สัมผัสระหว่างพลาสติกและถังมีขนาดใหญ่ขึ้น และส่งผลต่อการถ่ายเทความร้อนได้ดีขึ้น การออกแบบที่มีความลึกเท่ากันและระยะทางไม่เท่ากันและความลึกไม่เท่ากันและระยะทางไม่เท่ากันสามารถปรับได้อย่างยืดหยุ่นตามความต้องการในการประมวลผลที่แตกต่างกัน

บทบาทของสกรูในการหลอมพลาสติก การลำเลียง การตัด การทำให้เป็นเนื้อเดียวกัน และกระบวนการอื่นๆ

การหลอม: สกรูออกแรงเฉือนและแรงเสียดทานบนวัตถุดิบพลาสติกผ่านการออกแบบเกลียวที่เป็นเอกลักษณ์และการเคลื่อนที่แบบหมุน ทำให้สกรูค่อยๆ ร้อนขึ้นและละลาย ในกระบวนการนี้ รูปทรงของสกรู ความเร็ว และการประสานงานของระบบทำความร้อนมีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่าพลาสติกสามารถหลอมละลายได้อย่างสม่ำเสมอและมีประสิทธิภาพ

การลำเลียง: พลาสติกหลอมเหลวจะถูกดันด้วยสกรูและเคลื่อนที่ไปตามทิศทางแกนของกระบอก และลำเลียงไปยังแม่พิมพ์หรืออุปกรณ์การขึ้นรูปอื่นๆ ประสิทธิภาพการลำเลียงของสกรูส่งผลโดยตรงต่อความเร็วในการผลิตของการแปรรูปพลาสติก

การตัด: การออกแบบร่องเกลียวและเกลียวของสกรูช่วยให้สามารถเกิดแรงเฉือนในการหลอมพลาสติก ซึ่งช่วยผสมและทำให้พลาสติกเป็นเนื้อเดียวกันต่อไป การตัดยังช่วยขจัดฟองและสิ่งสกปรกในพลาสติกและปรับปรุงคุณภาพของผลิตภัณฑ์

การทำให้เป็นเนื้อเดียวกัน: ในระหว่างกระบวนการหลอมและการลำเลียง สกรูช่วยให้แน่ใจว่าพลาสติกที่หลอมละลายมีความสม่ำเสมอในด้านอุณหภูมิและองค์ประกอบสูง ผ่านส่วนการบีบอัดและส่วนการทำให้เป็นเนื้อเดียวกันที่ออกแบบมาอย่างชาญฉลาด ซึ่งจะช่วยกำจัดการไล่ระดับของอุณหภูมิและความแตกต่างขององค์ประกอบในการหลอมเหลว ดังนั้นจึงได้ผลิตภัณฑ์ที่มีคุณภาพสม่ำเสมอ

การทำงานร่วมกันระหว่างกระบอกและสกรูช่วยให้มั่นใจได้ถึงการควบคุมอุณหภูมิและความเสถียรของแรงกดของพลาสติกในระหว่างการประมวลผล ในฐานะที่เป็นช่องทางสำหรับการหลอมพลาสติก ผนังด้านในของถังมักจะได้รับการกลึงและขัดเงาอย่างแม่นยำเพื่อลดแรงเสียดทานและความต้านทาน โดยปกติแล้วถังจะประกอบด้วยองค์ประกอบความร้อนและเซ็นเซอร์อุณหภูมิเพื่อควบคุมอุณหภูมิของของเหลวที่หลอมละลายอย่างแม่นยำ

เมื่อสกรูหมุนในถัง ไม่เพียงแต่ดันพลาสติกที่หลอมละลายไปข้างหน้าเท่านั้น แต่ยังสร้างพื้นที่ที่ค่อนข้างปิดด้วยการติดตั้งอย่างใกล้ชิดกับผนังด้านในของถัง อุณหภูมิและความดันของการหลอมพลาสติกในพื้นที่นี้ได้รับการควบคุมและควบคุมอย่างมีประสิทธิภาพภายใต้การตัดและการบีบอัดของสกรู

นอกจากนี้ระบบระบายความร้อนของถังยังมีบทบาทสำคัญอีกด้วย ช่วยควบคุมอุณหภูมิของผนังด้านนอกของถังและป้องกันไม่ให้ความร้อนถูกถ่ายโอนไปยังสภาพแวดล้อมภายนอกเร็วเกินไป จึงมั่นใจได้ถึงความเสถียรของอุณหภูมิของวัสดุหลอมระหว่างการประมวลผล

การเลือกใช้วัสดุและเทคโนโลยีการรักษาพื้นผิว

วัสดุกระบอกสกรูที่ใช้กันทั่วไป ได้แก่ เหล็กโลหะผสมคุณภาพสูงและเหล็กโลหะผสมโครเมียมโมลิบดีนัม

เหล็กโลหะผสมคุณภาพสูง: วัสดุนี้มีความแข็งแรงและความแข็งสูง และสามารถทนต่อความเค้นทางกลและความร้อนขนาดใหญ่ได้ ในขณะเดียวกันก็ทนต่อการสึกหรอและการกัดกร่อนได้ดี และสามารถรักษาประสิทธิภาพที่มั่นคงในสภาพแวดล้อมการประมวลผลที่รุนแรง

เหล็กโลหะผสมโครเมียม-โมลิบดีนัม: วัสดุนี้ทำจากเหล็กโลหะผสมคุณภาพสูง และมีการเพิ่มองค์ประกอบโลหะผสม เช่น โครเมียมและโมลิบดีนัม เพื่อปรับปรุงความต้านทานการสึกหรอ ความต้านทานการกัดกร่อน และความแข็งแรงที่อุณหภูมิสูงให้ดียิ่งขึ้น ดังนั้นเหล็กโลหะผสมโครเมียม-โมลิบดีนัมจึงเหมาะอย่างยิ่งสำหรับสภาพแวดล้อมการประมวลผลพลาสติกที่มีอุณหภูมิสูง แรงดันสูง และมีการกัดกร่อนสูง

นอกเหนือจากการเลือกวัสดุแล้ว เทคโนโลยีการปรับสภาพพื้นผิวยังเป็นวิธีสำคัญในการปรับปรุงความต้านทานการสึกหรอและอายุการใช้งานของกระบอกสกรูอีกด้วย เทคโนโลยีการรักษาพื้นผิวที่ใช้กันทั่วไป ได้แก่ โลหะผสมไนไตรดิ้งและสเปรย์เชื่อม

ไนไตรดิ้ง: ไนไตรดิ้งเป็นเทคโนโลยีที่สร้างชั้นไนไตรด์แข็งบนพื้นผิวของกระบอกสกรูผ่านปฏิกิริยาทางเคมี ชั้นไนไตรด์นี้มีความแข็งและทนต่อการสึกหรอสูง ซึ่งสามารถปรับปรุงความต้านทานการสึกหรอและอายุการใช้งานของกระบอกสกรูได้อย่างมาก

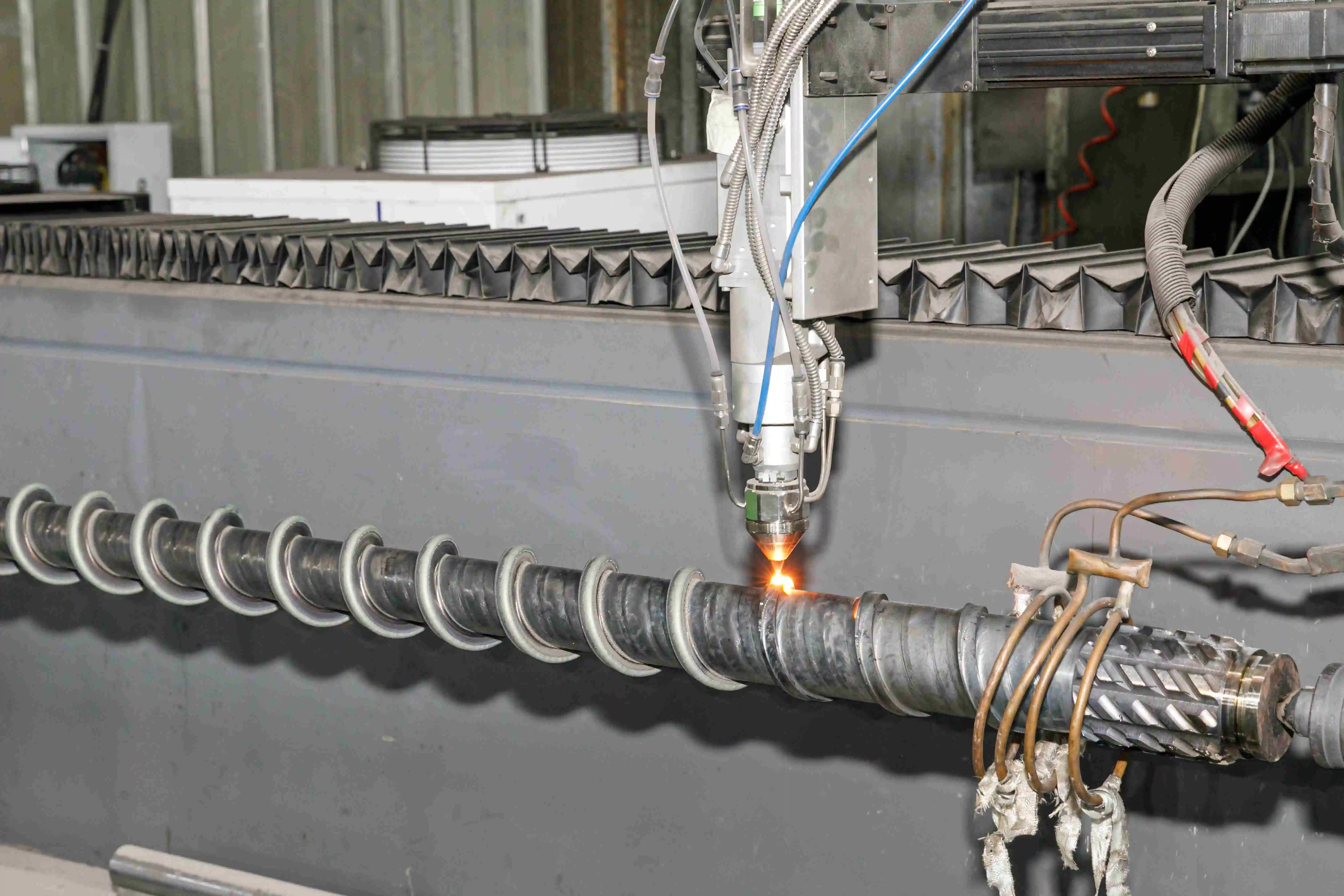

โลหะผสมเชื่อมแบบสเปรย์: โลหะผสมเชื่อมแบบสเปรย์เป็นเทคโนโลยีที่พ่นผงโลหะผสมลงบนพื้นผิวของกระบอกสกรูผ่านเปลวไฟที่มีอุณหภูมิสูงและหลอมรวมกับวัสดุฐาน เทคโนโลยีนี้สามารถสร้างชั้นโลหะผสมที่ทนทานต่อการสึกหรอและการกัดกร่อนได้ดีเยี่ยมบนพื้นผิวของกระบอกสกรู ซึ่งช่วยปรับปรุงอายุการใช้งานให้ดียิ่งขึ้น

กระบวนการผลิตกระบอกสกรูเป็นกระบวนการที่ซับซ้อนและละเอียดอ่อน รวมถึงกระบวนการต่างๆ เช่น การชุบแข็งและการอบคืนตัว การขึ้นรูป การปั้น การบดละเอียด และการขัดเงา

การชุบและแบ่งเบาบรรเทา: การชุบและแบ่งเบาบรรเทาเป็นขั้นตอนแรกในการผลิตกระบอกสกรู ช่วยปรับปรุงองค์กรภายในและประสิทธิภาพโดยการให้ความร้อนและความเย็นแก่วัตถุดิบ ซึ่งวางรากฐานที่ดีสำหรับกระบวนการที่ตามมา

การสร้างรูปร่าง: การสร้างรูปร่างเป็นกระบวนการของการตัดและการสร้างรูปร่างเบื้องต้นของวัตถุดิบที่ดับและอบคืนสภาพตามข้อกำหนดการออกแบบ ขั้นตอนนี้ต้องมีการควบคุมขนาดและรูปร่างอย่างแม่นยำเพื่อให้แน่ใจว่ากระบวนการที่ตามมาจะดำเนินไปอย่างราบรื่น

การปั้น: การปั้นเป็นกระบวนการของการขึ้นรูปวัตถุดิบที่มีรูปร่างผ่านแม่พิมพ์อย่างแม่นยำ ขั้นตอนนี้ต้องมีการควบคุมพารามิเตอร์อย่างเข้มงวด เช่น อุณหภูมิและความดัน เพื่อให้มั่นใจในความแม่นยำและประสิทธิภาพของกระบอกสกรู

การเจียรแบบละเอียด: การเจียรแบบละเอียดเป็นกระบวนการของการเจียรกระบอกสกรูอย่างละเอียดหลังการขึ้นรูป ขั้นตอนนี้สามารถขจัดเสี้ยนและความไม่สม่ำเสมอบนพื้นผิว และปรับปรุงคุณภาพพื้นผิวและความแม่นยำของกระบอกสกรู

การขัด: การขัดเป็นกระบวนการในการประมวลผลกระบอกสกรูเพิ่มเติมหลังจากการเจียรแบบละเอียด ด้วยการขัดเงา พื้นผิวของกระบอกสกรูสามารถทำให้เรียบเนียนและสว่างขึ้น ช่วยเพิ่มความสวยงามและอายุการใช้งาน

คู่มือการเลือกกระบอกสกรู

เลือกตามประเภทพลาสติก

พลาสติกที่มีความคงตัวทางความร้อนต่ำ: เช่น PVC ขอแนะนำให้เลือกสกรูแบบค่อยเป็นค่อยไปซึ่งมีส่วนการอัดที่ยาวกว่าและการแปลงพลังงานอย่างอ่อนโยนในระหว่างการทำให้เป็นพลาสติก ซึ่งช่วยลดการสลายตัวเนื่องจากความร้อนของพลาสติก

พลาสติกที่เป็นผลึก: เช่น โพลีโอเลฟินส์, PA ฯลฯ สกรูกลายพันธุ์มีความเหมาะสมมากกว่า โดยมีส่วนการอัดที่สั้นกว่า การแปลงพลังงานที่รุนแรงมากขึ้นในระหว่างการทำให้เป็นพลาสติก และสามารถละลายพลาสติกได้อย่างรวดเร็ว

พลาสติกทั่วไป: สกรูทั่วไปมีความสามารถในการปรับตัวได้ดีและสามารถปรับให้เข้ากับการแปรรูปพลาสติกได้หลากหลายประเภท เหมาะสำหรับสถานการณ์การผลิตที่ต้องเปลี่ยนประเภทของพลาสติกบ่อยครั้ง

พิจารณาอัตราส่วนการบีบอัดและอัตราส่วนภาพ

อัตรากำลังอัด: เป็นอัตราส่วนของปริมาตรของร่องสกรูตัวแรกในส่วนป้อนของสกรูต่อปริมาตรของร่องสกรูตัวสุดท้ายในส่วนการทำให้เป็นเนื้อเดียวกัน จะกำหนดระดับการบีบอัดของพลาสติกในสกรู ซึ่งจะส่งผลต่อผลของการทำให้เป็นพลาสติก โดยทั่วไป เมื่อแปรรูปเทอร์โมพลาสติก ควรเลือกสกรูที่มีอัตราส่วนการอัดปานกลาง เมื่อแปรรูปพลาสติกเทอร์โมเซตติง อาจต้องใช้อัตราส่วนการอัดที่สูงขึ้น

อัตราส่วนภาพ: คืออัตราส่วนของความยาวของส่วนการทำงานของสกรูต่อเส้นผ่านศูนย์กลางของสกรู ยิ่งอัตราส่วนภาพใหญ่ขึ้น พลาสติกจะถูกให้ความร้อนในสกรูนานขึ้น และการทำให้เป็นพลาสติกมีความสมบูรณ์และสม่ำเสมอมากขึ้น อย่างไรก็ตาม อัตราส่วนภาพที่ใหญ่เกินไปอาจทำให้เกิดปัญหา เช่น การใช้พลังงานที่เพิ่มขึ้น และการโค้งงอของสกรู ดังนั้นเมื่อเลือกอัตราส่วนภาพ จึงจำเป็นต้องชั่งน้ำหนักตามลักษณะการประมวลผลและข้อกำหนดการผลิตของพลาสติกแต่ละชนิด

2. อิทธิพลของพารามิเตอร์ที่มีต่อผลของการทำให้เป็นพลาสติก

อัตราส่วนกำลังอัด

อัตราการบีบอัดที่เหมาะสมสามารถทำให้พลาสติกเป็นพลาสติกและบดอัดเม็ดพลาสติกได้อย่างสมบูรณ์และปรับปรุงคุณภาพของผลิตภัณฑ์ อย่างไรก็ตาม อัตราส่วนกำลังอัดที่สูงเกินไปอาจทำให้สกรูรับแรงกดมากเกินไป เพิ่มการสึกหรอและการใช้พลังงาน อัตราส่วนการอัดที่ต่ำเกินไปอาจทำให้พลาสติกกลายเป็นพลาสติกได้ไม่ดี ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์

อัตราส่วนภาพ

การเพิ่มอัตราส่วนภาพจะเป็นประโยชน์ต่อการผสมและการทำให้เป็นพลาสติกของพลาสติก และปรับปรุงคุณภาพของการทำให้เป็นพลาสติก อย่างไรก็ตาม อัตราส่วนกว้างยาวเกินไปอาจทำให้พลาสติกอยู่ในสกรูนานเกินไป ทำให้เกิดปัญหาการสลายตัวเนื่องจากความร้อน ในเวลาเดียวกันก็อาจเพิ่มความยากลำบากในการประมวลผลและประกอบสกรูและกระบอก